Our Customers

도입 사례

알루미늄 새시 가공, 강재 가공, 강재 판매 회사 등, 후지 산업의 장척 가공기(장척 머시닝 센터)의

도입 사례를 소개합니다.

주식회사 태그티크라프테크

2024년 도입(반복)

배경

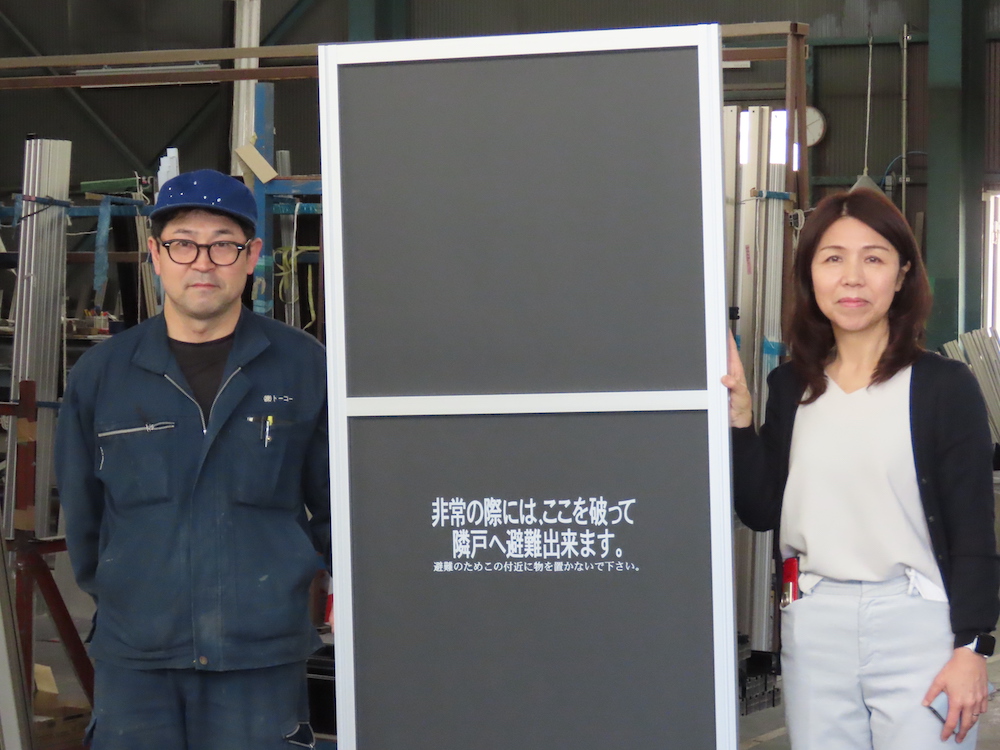

스피커나 음향 설비를 포장하는 케이스를 설계·제작을 실시하는 동사.

특수한 제품을 제작하기 때문에 일반적인 사양에서는 좀처럼 자사의 가공에 맞는 기계를 찾을 수 없는 가운데, 섬세한 주문제작으로 커스터마이즈할 수 있는 폐사를 찾아 말씀해 주셔, 폐사의 장척 가공기를 도입 받았습니다.

20년 이상 전의 기계를 현재도 사용해 주시고 있어, 이번 2대 체제로의 생산을 실시하고 싶다고 하는 것으로, 새로운 스펙도 탑재한 2호기를 도입해 주셨습니다.

제안

현재 도입해 주시고 있는 기종을 베이스로 해, 거기로부터 세세한 요망을 묻고, 필요한 기능의 추가나 불필요한 기능의 재검토를 실시해, 기대에 부응하는 장척 가공기를 제안했습니다.

2대 체제에 의해, 제품의 생산 증가는 물론, 한쪽의 가공기에 무언가가 일어났을 경우에도 생산을 멈추지 않고 제품을 제공할 수 있는 환경을 정돈할 수 있었습니다.

주식회사 토코

주식회사 공화 제작소

보소 플랜트 주식회사

2013년 도입

과제

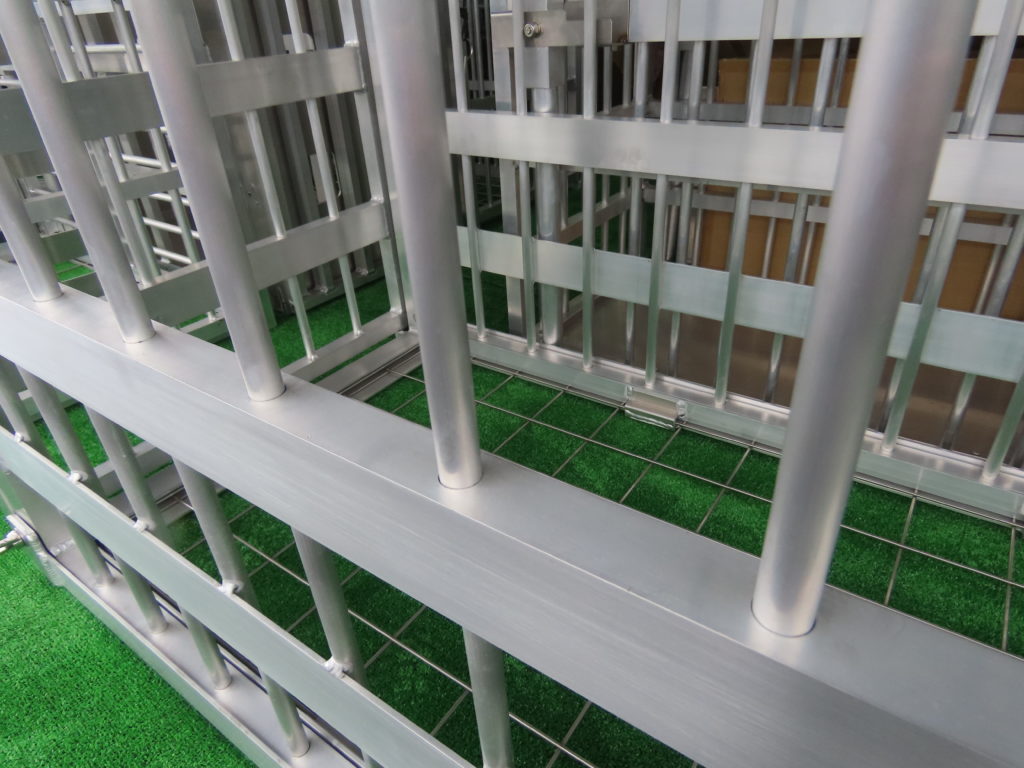

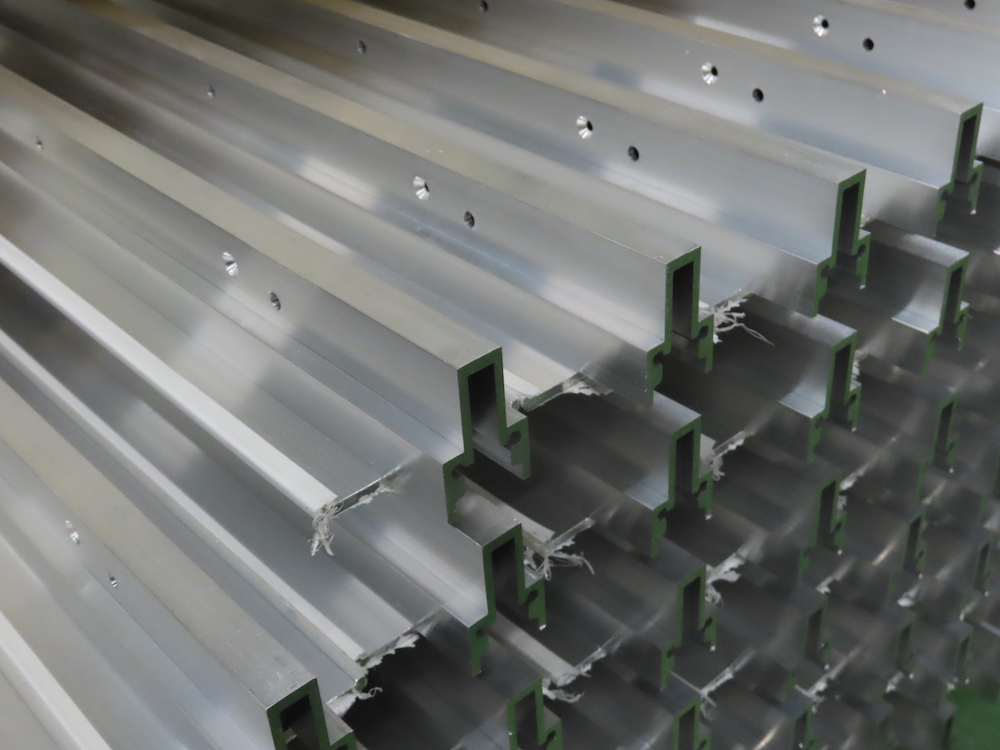

某당사는 사다리, 트롤리 등을 제작하며, 자체 오리지널 방제함 트랩도 제작합니다.

이러한 알루미늄 재료에는 수많은 구멍을 뚫어야 하기 때문에 드릴과 수작업으로는 작업량을 따라갈 수 없어 장척 가공기를 도입하게 되었습니다.

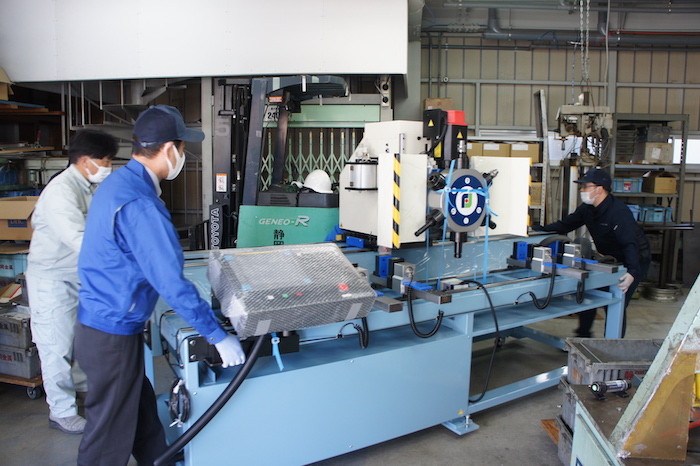

도입 후

생산량 증가와 정밀도 향상은 물론, 이 가공기는 조작이 매우 간편하여 누구나 다룰 수 있습니다. 저희는 파견 직원들 도움을 받고 있는데,

파견 첫 날 저녁에는 이미 조작을 완전히 습득하여 가공 작업을 할 수 있게 되어서 정말로 큰 도움이 되고 있습니다.

보소 플랜트에는 장척 가공기 4대와 절단기 1대 총 5대를 도입하였습니다.

-1024x768.jpg)